کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

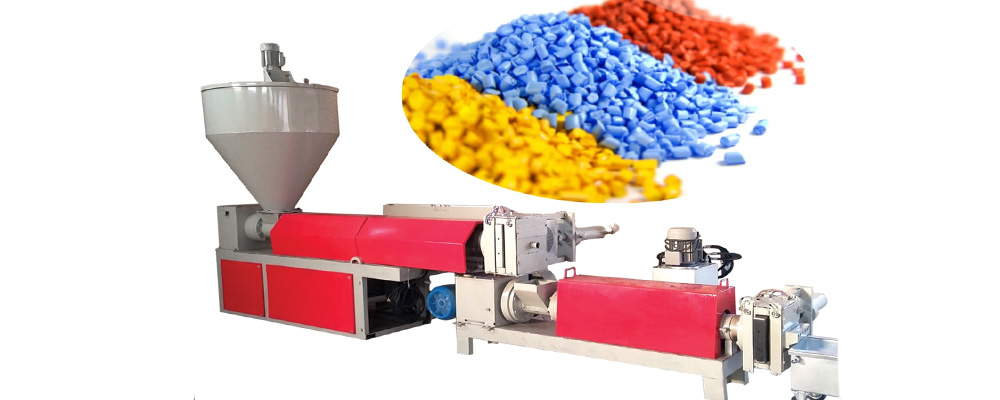

راهای افزایش ظرفیت تولید دستگاه گرانول ساز دستگاه گرانول ساز یکی از پرکاربردترین تجهیزات در زمینه تولیدات مواد ترموپلاست و محصولات پلاستیکی قابل بازیافت است. از مهمترین کاربردهای این دستگاه، اکسترود کردن پلاستیک و دیگر ذرات است که اصطلاحاً به آن دستگاه اکسترودر نیز میگویند. این دستگاه در ساخت انواع گرانولهای بازیافتی و غیربازیافتی کاربرد فراوان دارد. دستگاه مذکور همچنین دارای ظرفیتهای نامحدود تولید، در انواع گرانول، تحت شرایط خاص است. در این مقاله به بررسی راههای افزایش ظرفیت تولید دستگاه گرانول ساز پرداخته خواهد شد. ابتدا قبل از بررسی این راهها، لازم است با این دستگاه و طرز کارکرد آن بیشتر آشنا شوید.

دستگاه گرانول ساز با قابلیت تولید انواع گرانول یکی از مهمترین تجهیزات پیشرفته در صنعت پلاستیک سازی است. این دستگاه از طریق پلیمریزاسیون عناصر شیمیایی و همچنین بازیافت ضایعات پلاستیکی، در جهت تولید مواد اولیه محصولات ترموپلاست، نقش اساسی دارد.

دستگاه گرانول ساز با مذاب کردن مواد، انجام عملیات و واکنشهای شیمیایی بر روی آنها، گرانولهای بلوری شکل دانهای را تولید میکند. این دستگاه ساختاری شبیه به چرخ گوشت دارد که عملیاتی از قبیل خرد کردن و رشتهای کردن مواد را بر عهده دارد. دستگاه اکسترودر در دو نوع تکپیچ و دوپیچ قابل تولید است که در صنایع پلاستیک سازی نوع تک پیچ به خاطر پایین بودن هزینههای جانبی و کارایی بهتر دستگاه، بیشتر مورد کاربرد قرار میگیرد. دستگاه تک پیچ، بنا بر شکل گرانول خروجی، دارای دو نوع عدسی و رشتهای است.

روش تولید در دستگاه اکسترودر به این صورت است که ابتدا مواد اولیه از طریق یک قیف که در ورودی دستگاه قرار دارد، وارد بخش سیلندر در دستگاه گرانول ساز میشود. در این مرحله، مواد در مجاورت و تماس با حرارت هیترهای تعبیه شده در سیلندر، قرار گرفته و ذوب میشوند. در مرحله بعد مارپیچهاي متصل به انتهای دستگاه، مواد مذاب را به بخش دای واقع در قسمت پایینی دستگاه منتقل میکنند. سپس مواد مذاب در دای به صورت رشتهای درمیآیند و جهت عملیات خنکسازی، وارد قسمت وان خنککننده میشوند. بعد از خنک و منجمد شدن رشتهها، دستگاه خرد کن یا کاتر، آنها را به دانههای ریز گرانول تبدیل میکند.

همانطور که در بالا اشاره شد دستگاه اکسترودر با امکانات ظرفیت نامحدود در تولید انواع گرانول، بسیار پرکاربرد است. راههای مختلفی جهت افزایش این ظرفیت وجود دارد که در زیر به برخی از مهمترین آنها اشاره شده است.

خوراک دهی در سیستم دستگاه گرانول ساز یکی از بخشهای اساسی در تولید است که باید به صورت منظم و پیوسته انجام شود. به طوری که با متوقف شدن آن حتی برای چند ثانیه، عملیات تولید نیز متوقف شده و مجدد باید فرآیند خوراک دهی صورت گیرد. قطع فرآیند خوراک دهی همچنین باعث به وجود آمدن ضایعات بیشتر میشود.

بنابراین برای بازدهی بیشتر دستگاه، بهتر است که ضایعات پلاستیکی مورد استفاده، به شکل پرک یا کندر باشد و تا جایی که امکان دارد این پرکها، خرد و کوچک باشند. یعنی هر چقدر که مواد اولیه ریزتر و متمایل به پودر باشند عملیات خوراک دهی به آسانی و با سرعت بالایی انجام میشود که در نهایت باعث بالا رفتن ظرفیت تولید میشود. پس میتوان گفت افزایش مقدار خوراک یکی از راههای افزایش ظرفیت تولید دستگاه گرانول ساز است.

در دستگاه گرانول ساز جهت جداسازی ناخالصیهای مواد مذاب بازیافتی، در قسمت دهانه دای، از توری یا مش استفاده میشود. هرچقدر که منفذهای فیلتر یا مش ریزتر باشد، مواد مذاب با سرعت کمتری از آن عبور میکند اما در مقابل، عملیات خالصسازی دقيقتر انجام میگیرد. پس در مواقعی که میزان ناخالصیها کمتر تشخیص داده شود بهتر است از مش با توری پایین استفاده شود تا مواد مذاب، سریعتر از توری عبور کرده و وارد فرآیند تولید شوند. بنابراین با تغییر سایز مشهای فیلتر توری، میتوان ظرفیت دستگاه را به میزان قابل توجهی افزایش داد.

حداکثر مقدار دما در دستگاه گرانول ساز از اهمیت ویژهای برخوردار است. به طوری که با افزایش دما البته به اندازهی متناسب با دیوارههای سیلندر دستگاه، میزان ویسکوزیته یا همان گرانروی در مواد مذاب بیشتر میشود. این کار نیز موجب بالا رفتن سرعت عبور مواد مذاب از داخل مش توری شده که در نهایت منجر به افزایش سرعت و بیشتر شدن حجم تولید میشود. بنابراین افزایش دما نیز یکی دیگر از راههای افزایش ظرفیت تولید دستگاه گرانول ساز است.

با زیاد کردن دور مارپیچ متصل به دای در اکسترودر، سرعت حرکت مواد مذاب نیز بیشتر میشود. در واقع با زیاد شدن سرعت حرکت مواد، بنا بر آنچه که در مطالب بالا گفته شد، ظرفیت تولید نیز افزایش مییابد. برای بالا بردن دور مارپیچ در دستگاه گرانول ساز، توجه به یک سری نکات مهم، ضروری است. یعنی با ایجاد تغییر در دورهای مارپیچ باید متناسب با آن، میزان خوراک دهی و دمای هیتر دستگاه نیز افزایش یابد. پس تنها با زیاد کردن دور مارپیچ نمیتوان ظرفیت تولید دستگاه را افزایش داد بلکه این امر فقط موجب کاهش فشار مواد مذاب در پشت توری دای شده و امکان قطع شدن رشتههای گرانول نیز وجود دارد.

برای این که دستگاه اکسترودر بتواند به خوبی و راحتی عملیات تولید گرانول را انجام دهد نیاز به فراهم آوردن یک سری شرایط ایدهآل برای دستگاه مورد نظر است. در بالا به مهمترین راههای افزایش ظرفیت تولید دستگاه گرانول ساز اشاره شد اما برخی عوامل دیگر مانند میزان فشار و قدرت پمپاژ بالا، مناسب بودن نوع کاتالیزور، دارا بودن پمپ خلأ قوی جهت افزایش کیفیت گرانول خروجی و تعویض کننده قدرتمند صفحه به منظور شستشوی دوباره قطعهها ، ایجاد هماهنگی در فرآیند خنک سازی گرانول و همچنین کیفیت بالای پیچها نیز تا حدودی در افزایش ظرفیت تولید مؤثر هستند.

جمعبندي

دستگاه گرانول ساز یک سیستم مکانیزه متشکل از اجزای مختلفی از جمله سیلندر و ماردون، مارپیچ، قیف، قالب، دای و … است. از آنجا که این دستگاه دارای تجهیزات کابل جهت اکسترود انواع پلاستیک است، به عنوان دستگاه اکسترودر نیز شناخته شده است. دستگاه نامبرده با ظرفیت نامحدود قابلیت تولید انواع گرانول را دارد. برخی از راههاي افزایش ظرفیت تولید دستگاه گرانول ساز شامل افزایش میزان مواد اولیه، دما و تعداد دورهای مارپیچ و استفاده ار توری مش پایین است.

در پایان امیدواریم مطالب گفته شده در این مقاله، برای شما مخاطبان عزیز سودمند واقع شده باشد.