کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

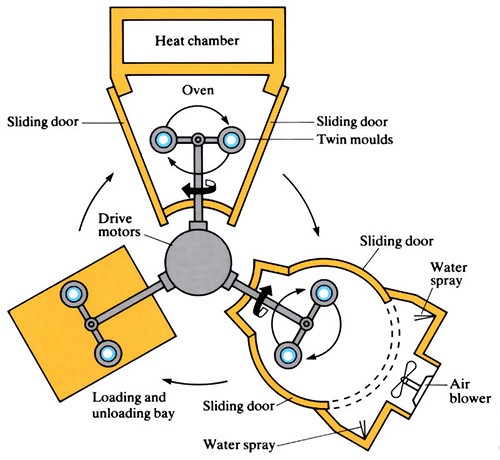

روش فرآیند قالبگیری چرخشی (Rotational Molding) فرآیند قالب گیری چرخشی (دورانی) یا Rotational Molding یک فرآیند سریع و پرکاربرد برای شکلدهی پلاستیکهای تو خالی با هر شکل و ظاهری است. این فرآیند در دمای بالاو فشار پایین و با کمترین هزینه، اشکال پیچیده و گوناگون را با کمترین میزان ضایعات تولید میکند. در بین سه فرآیند کاربردی قالب گیری ( بادی، تزریقی، چرخشی)، فرآیند قالبگیری چرخشی به علت دارا بودن میزان کم پسماند و قالبهای نسبتاً ارزان، میتواند جایگزین مناسبی برای روشهای قالب گیری بادی و تزریقی و همچنین فرآیند شکلدهی گرمادهی (Thermoforming) باشد.

بیشتر ترموپلاستیک ها و نیز بعضی از انواع مواد ترموستی، میتوانند با استفاده از این فرآیند به قطعات تو خالی تبدیل شوند. ازعوامل تأثیرگذار در این فرآیند میتوان به دما، زمان قالبگیری، روش و سرعت سرد کردن، سرعت چرخش قالب و نسبت سرعت محورهای چرخش اشاره کرد. همچنین برای انتقال حرارت مناسب در داخل قالب دستگاه ، معمولاً از ماده اولیه پلیمری پودری شکل استفاده میشود. به طورکلی فرآیند قالب گیری چرخشی بر اساس چهار مرحله زیر انجام میگیرد:

در قالبگیری چرخشی، یک مقدار معین از پودر پلیمری (مخصوصاً پودر پلی اتیلن) را در یک قالب فلزی با حرارت بالا تغذیه میکنند. (عمدتا گرید پلی اتیلن سنگین دورانی ۳۸۴۰)

در این مرحله قالب بسته شده سپس همزمان با گرم شدن، قالب حول دو محور عمود به یکدیگر میچرخد. در این بخش بر اثر عمل چرخش و اِعمال حرارت بالا، ماده پلیمری ذوب شده و این عمل ذوب شدن تا هنگامیکه تمام ماده ذوب شود، ادامه خواهد داشت.

عملیات چرخش و نیروی گریز از مرکز باعث ته نشینی و چسبیدن پودر پلیمری روی دیوارههای قالب میشود. در این مرحله با حذف عامل گرمایشی، دیواره ها را به وسیله اسپری کردن ترکیب هوا و آب، خنک کرده و سپس عملیات چرخش متوقف و اجزای قالب برداشته میشود.

معمولاً قالب را با دمیدن هوای خنک کمی سرد کرده و سپس با اسپری کردن آب آن را کاملاً سرد میکنند.

پس از سردشدن ماده بر روی دیوارههای قالب، دستگاه متوقف شده و با بازکردن نیمه قالب، محصول مورد نیاز با ضخامت دیواره مورد نظر بدست میآید. ضخامت دیواره با مقدار پودر موجود در قالب تنظیم میشود.

ضخامت دیواره این محصولات بین بازه ۰.۴ میلی متر تا ۴ متر متغیر است و همانگونه که گفته شد دو عامل دما و زمان نقش بسزایی در عملکرد این فرآیند خواهند داشت.

ماده اولیه این فرآیند، پلیاتیلن پودری شکل است، به طوریکه امروزه بیش از ۸۰ درصد محصولات این روش از ماده اولیه پلیاتیلن تشکیل میشوند. علاوه بر پلی اتیلن، اخیراً از مواد دیگری مانند پی وی سی، نایلون، پلیکربنات، آکریلونیترایل و پلیاستایرن برای قالبگیری استفاده میشود. محصولات پلیمری ساخته شده از پلیاتیلن به دلیل مقاومت بالا در برابر ضربه و سختی، استحکام و انعطافپذیری مطلوب، طول عمر بیشتری داشته در نتیجه سهم بیشتری در این فرآیند را از آن خود کردهاند.

تفاوتهای اصلی بین قالب گیری چرخشی و سایر روشهای شکلدهی پلاستیکها مثل قالب گیری دمشی و تزریقی عبارتند از:

روش قالبگیری چرخشی برای ساخت قطعات بزرگ، ضخیم، توخالی و دهانه دار بسیار مناسب است، لذا هیچکدام از سایر روشهای قالبگیری برای ساخت چنین قطعاتی توان رقابت با آن را ندارند. محصولات متعددی از این فرآیند بدست میآید که مواردی مانند مخازن نگهداری آب و فرآوردههای شیمیایی، ساخت و ساز جادهها، مواد بسته بندی، خودروسازی، داروسازی، تجهیزات ورزشی، جعبه ابزار، محفظههای زباله از اصلیترین محصولات این روش هستند.

مهمترین مزیت این روش، کم هزینه بودن و مقرون به صرفه بودن آن است ودر ادامه به سایر مزایای این فرآیند میپردازیم:

منبع: شمس جاوید

پودر آنتی بلاک چیست؟ چسبندگی سطح دو لایه ی فیلم مجاور یکدیگر بلاکینگ(Blocking)است. بلاکینگ بیشتر در مورد فیلم های پلی اتیلن و پرو پیلن مطرح می باشد. این پدیده ناشی از نیروهای واندروالسی موجود در نواحی بی نظم (آمورف)پلیمر در دو لایه ی فیلم است فیلم های پلی اتیلنی و پلی پروپیلنی، به صورت رل های چند تا چند صد کیلوگرمی به کمک فرایندهای فیلم دمشی (Film Blowing) و ریخته گری (Casting) تولید می شوند و سپس در واحدهای کانورتینگ به انواع لفاف و بسته بندی های تک لایه، چندلایه و چاپ شده تبدیل می شوند. یکی از بزرگترین مشکلاتی که در حین باز کردن رل ها یا بسته بندی های تولید شده از این فیلم ها پیش می آید، نیاز به اعمال نیروی زیاد برای باز کردن رل و بسته بندی، و همچنین چسبیدن لایه های مجاور به یکدیگر است. این اتفاق در اصطلاح بلاکینگ (Blocking) نام دارد و در حقیقت میزان نیروی لازم برای جدا کردن دو لایه فیلم که روی یکدیگر قرار دارند را نشان می دهد متداولترین روش برای اضافه کردن , افزودن آنتی بلاک خالص به مذاب پلیمری است با درصد مشخص زمانی که فیلم در حال تولید است. روش دوم افزودن آنتی بلاک غلیظ

افزودنی های پلیمری پیشرفته ای که از تخریب مواد در مرحله پردازش حرارتی جلوگیری می کند آنتی اکسیدان ها مانع خوداکسیاشی که هنگام واکنش پلیمرها با اکسیژن اتمسفر اتفاق می افتد، می شوند. تخریب هوازی به تدریج در دمای اتاق اتفاق می افتد ، اما تقریباً تمام پلیمرها هنگام پردازش در دمای بالا در معرض خطر اکسیداسیون حرارتی قرار دارند. آنتی اکسیدانت ها دارای دو نوع هستند،نوع اول معمولا با انتقال یک هیدروژن از OH یا NH به رادیکال آزاد سبب خنثی سازی آن می شوند از جمله آنها می توان به فنل های بازدارنده وآمین های آروماتیک اشاره کرد. نوع دوم این مواد شامل تیواسترها و فسفیت ها می شود که از طریق تخریب رادیکال های پراکسیدی به محافظت از پلیمر می پردازند

کربن سیاه یک ماده شیمیایی سیاه رنگ به صورت پودر یا دانه است. این ماده با استفاده از فرایندهای کاملاً کنترلشده تولید میشود و حاوی بیش از 95٪ کربن خالص است که به طور گسترده ای در صنایع تولیدی مختلف به عنوان رنگدانه سیاه مورد استفاده قرار می گیرد.

پلی استال که به عنوان رزین استیلیک نیز شناخته میشود، یک ماده پلاستیکی است که کاربردهای متعددی دارد و علیرغم مزایای بیشماری که در زندگی روزمره به ما میدهد، کمتر شناخته شده است. در این مقاله به بررسی کاربردها و مزایای این محصول پلیمری پرداخته ایم. با ما همراه باشید.

یکی از رزین هایی که به شکل محلول در آب استفاده ی فراوانی دارند و در انواع هموپلیمر و کوپلیمر موجود میباشد پلی وینیل استات(PVAC) است. در این مقاله به بررسی پلی وینیل استات و کاربردهای آن می پردازیم.

آکریلونیتریل بوتادین استایرن یا پلاستیک ABS یکی از سختترین و مفیدترین مواد پلاستیکی است که در صنایع مختلف مورد استفاده قرار میگیرد. پلاستیکهای ای بی اس مقاومت بسیار بالایی در برابر ضربه دارند و به دلیل هزینه کم، سرمایه گذاری هوشمندانهای در طولانی مدت محسوب میشوند. ظرفیت اسمی تولید این نوع پلیمر در حال حاضر در حدود 11.6 میلیون تن در جهان است که این مقدار نشان دهنده تقاضای بالای بازار برای خرید انواع گرید ABS میباشد.

پلی آمیدها، به صورت گستردهای در صنایع خودروسازی، حمل و نقل، برق و الکترونیک، نساجی، بستهبندی و تهیه محصولات خانگی مورد استفاده قرار میگیرند. با استفاده از الیاف شیشه و اضافه کردن و افزایش استحکام در این مواد، از این مواد می توان به عنوان یک نقش جایگزین برای قطعات فلزی استفاده کرد. از نظر فنی، اصطلاح "پلی آمید" می تواند به انواع پارچه های ارگانیک مانند پشم و ابریشم نیز اشاره داشته باشد. در زبان شیمی، این اصطلاح به سادگی به مولکولی اشاره دارد که دارای پیوندهای آمیدی تکرار شونده است. با این حال، فقط شیمیدانان ابریشم و پشم را به عنوان پلی آمید می گویند و بقیه جهان این واژه را مترادف با نایلون میدانند.

حفاظت در برابر آتش یکی از دغدغههای اصلی مالکان است. هزاران آتش سوزی هر ساله رخ میدهند که منجر به صدمات جدی، تلفات جانی و میلیاردها خسارت مالی میشوند. اما یکی از بهترین راهکارهای حفاظتی در برابر آتش پوشش ضد حریق است. هنگامی که یک پوشش ضدحریق روی اعضای ساختمان اعمال میشود، این پوشش به مانند یک سپر در برابر آتش عمل میکند.