کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

کاربر گرامی , شماره همراه خود را وارد نمایید

ورود به فروشـــگاه پلـــی تیـــز

آشنایی با روشهای تولید مواد پلیمری صنعت پلیمر، یکی از صنایعی است که بسیار مورد توجه قرار گرفته است. در اطراف ما، قطعات پلاستیکی و پلیمری بسیاری وجود دارد که نشان دهنده اهمیت این نوع از محصولات است. کشور ایران نیز، به دلیل شرایط جغرافیایی و قرار گرفتن در میان منابع غنی نفت و گاز، یکی از کشورهایی است که بخش عمده اقتصاد آن متکی به نفت است. صنعت پتروشیمی در ایران رونق زیادی دارد و کارخانجات مختلفی به تولید محصولات پلاستیکی و مواد اولیه پتروشیمی مشغول هستند. برای ساخت این قطعات پلیمری، روش های مختلفی وجود دارد که با توجه به کاربرد و نوع محصول موردنظر، از روش های مختلفی استفاده میشود. در این مقاله، به بررسی روش های تولید مواد پلیمری خواهیم پرداخت. با ما همراه باشید.

به طور کلی روش های شکلدهی پلیمر ها به عوامل زیر بستگی دارد :

درانتخاب روش های تولید باید عوامل فوق به دقت درنظر گرفته شود. روش هایی که بیشتر برای تولید مواد پلیمری استفاده می شوند عبارتند از :

در تمام روش های تولید پلیمر، ماده ابتدا باید حرارت داده شود تا به دمای نرم شدن (ذوب) برسد در این وضعیت ماده برای شکل پذیری مناسب آماده است. شناخت رفتار هر نوع ماده پلاستیکی در دماهای بالا از نکات مهمی است که به عنوان مثال شاخص مذاب ( MFI ) یا سرعت جریان مذاب، معمول ترین روش بررسی رفتار این مواد است.

در ادامه به شرح کامل و جامعی از این فرآیند ها خواهیم پرداخت.

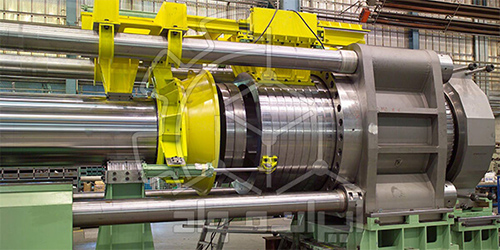

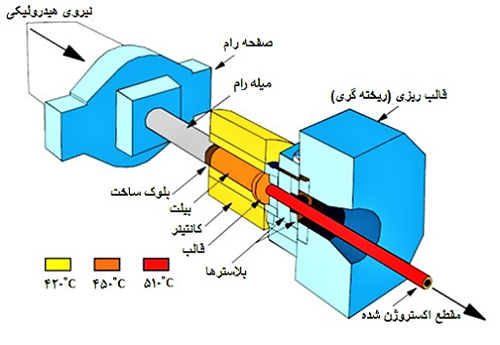

اکستروژن یک فرآیند کاربردی انعطاف پذیر برای شکلدهی مواد پلیمریست که نیروی لازم برای این کار به صورت هیدرولیکی یا مکانیکی تأمین میشود. به طور خلاصه فرآیندی که طی آن ماده پلیمری تحت تأثیر فشار، از داخل قالبی با شکل خاص عبور کند و سطح مقطع آن را کاهش دهد، اکستروژن مینامند. . این فرآیند در مقایسه با دیگر روش های شکل دهی روشی نسبتاً جدید و کاربردی تر است.

در اکستروژن گرانول یا پودر پلاستیک، مستربچ و سایر افزودنی ها با هم مخلوط شده و وارد قیف دستگاه اکسترودر میشوند، سپس این آمیزه در دستگاه اکسترودر بر اساس حرارت و تنش های برشی ذوب شده و با حرکت ماردون به سمت قالب (Die) حرکت میکند. در ادامه محصول مذاب بر اثر اعمال فشار به شکل قالب مورد نظر درآمده و در نهایت قالب را سرد و محصول را خارج میکنند.

اگر بخواهیم این فرآیند را با مثال های ساده و روزمره معرفی کنیم می توان آن را با خروج خمیر دندان از تیوب و یا خروج خامه شیرینی به هنگام فشردن کیسه مخصوص تزیین کیک و شیرینی شبیه دانست.

اکستروژن روش بسیار انعطاف پذیری است که با استفاده از حدیده مناسب می توان طیف وسیعی از تولیدات را تهیه کرد. برخی از روش های مورد استفاده آن را در اینجا ذکر می کنیم:

از این روش در تولید انواع محصولات پلاستیکی و انواع فیلم ها مانند لوله، میله تو پر ، ورق ، روکش سیم، تولید نایلون و نایلکس بسته بندی، کیسه های خرید و تبلیغاتی، کیسه های سرم، بسته بندی معمولی و مخصوص مواد غذائی (با لایۀ ضد نفوذ اکسیژن)، پوشش گلخانه ها و سفره های یکبار استفاده میشود.

فرایند اکستروژن از نظر حرکت قالب و ماده مذاب به دو صورت قابل اجراست:

در فرایند اکستروژن مستقیم ماده مذاب در اثر اعمال فشار از قالبی با سطح مقطع کوچکتر عبور میکند تا به شکل محصول مورد نیاز تبدیل شود. در اکستروژن غیر مستقیم این قالب است که با فشار به داخل ماده مذاب رانده میشود.

قالب گیری بادی یکی از بهصرفهترین و سریعترین فرآیندهای تولید پلیمر است که در تولید محصولات توخالی مانند انواع بطری و قوطیهای پلاستیکی، مخازن سوختی، لولههای آبیاری به کار میرود. در این فرآیند ماده پلیمری (که معمولا به شکل گرانول است، مانند گریدهای مختلف گرانول بادی) به صورت استوانه توخالی وارد محفظه اکسترودر شده و قالب را در این حالت پر میکند، در ادامه با اعمال فشار هوای فشرده در این قالب، ماده مذاب به سمت دیواره قالب رانده شده و در انتها قالب را خنک کرده تا پلیمر به شکل قالب درآید.

فرآیند های قالب گیری بادی (دمشی) به ۳ صورت زیر انجام میگیرند:

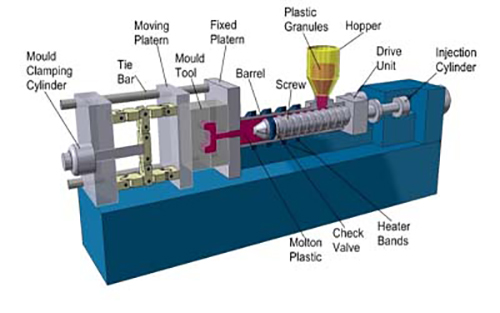

قالبگیری تزریقی (Injection molding) یكی از پرکاربردترین روشهای تولید قطعات پلاستیكی است. متدوال ترین محصولات و مصنوعات پلاستیکی که در متن زندگی ما انسانها وجود دارد مانند یک ظرف پلاستیکی ساده تا پیچیدهترین آن مانند استنت ها از این روش بدست میآید که به نام تزریق پلاستیک نیز مشهور است. ماده اولیه ای که وارد این دستگاه میشود معمولا به شکل گرانول است؛ برای مثال گرانول سنگین تزریقی یا همان پلی اتیلن سنگین تزریقی، یکی از محصولاتی است که به عنوان ماده اولیه وارد دستگاه تزریق پلاستیک میشود. سپس، این مواد اولیه ذوب میشوند و پس از ذوب شدن به درون قالب مخصوص تزریق شده و پس از گذشت زمان موسوم به زمان سرد شدن (Cooling Time) به شکل قالب درآمده ودر انتها به شکل جامد در دسترس قرار میگیرند.

زمان و مراحل فرآیند بستگی به نوع و خواص فیزیکی ماده پلیمری دارد. قالبگیری تزریقی فرآیندی ناپیوسته (Batch) بوده و در هر سیکل یک نمونه تولید میشود. قالب گیری تزریقی را می توان برای اکثر ترموپلاست ها به جز پلی تترا فلئورو اتیلن، پلیآمید، بعضی پلی استر ها و بعضی پلاستیک های خاص دیگر به کار برد. یکی از رایج ترین انواع ترموپلاستیک ها که در قالبگیری تزریقی مورد استفاده قرار میگیرد پلی استایرن فشرده است.

اصلیترین مزیت قالبگیری تزریقی، اقتصادی بودن آن در میزان تولید انبوه محصولات پلاستیکی است. در حقیقت در این فرآیند محصولات با دقت بالا و بصورت سریع و خودکار در یک مرحله تولید میشوند، لذا معمولاً بعد از تولید قطعه، عملیات خاصی برای تغییر بهبود وضعیت آن نیاز نیست و حتی امکان ادغام چند فرآیند با یکدیگر برای کاهش مراحل تولید و هزینه ها نیز وجود دارد.

با استفاده از این فرآیند میتوان محصولات کوچک مانند در بطری، درپوش سینک ظرفشویی، اسباب بازی، ظروف پلاستیکی و قطعاتی از دوربین را تولید کرد. همچنین برای ساخت سطل زباله، ظروف حمل و نقل و حتی درقالب گیری موارد بزرگ تر مانند قسمت هایی از بدنه اتومبیل وتنه کشتی مورد مصرف قرار میگیرد.

برای تضمین کیفیت قطعات تولید شده از طریق فرآیند قالبگیری تزریقی باید به نکات زیرتوجه داشت:

ترموفرمینگ یا شکلدهی حرارتی یکی از روش های پرکاربرد و قدیمی تولید قطعات پلاستیکی است که با استفاده از حرارت دادن به مواد پلیمری تولید میشوند. این روش یک روش شکلدهی است نه یک فرآیند قالب گیری.

فرآیند ترموفرمینگ همانگونه که مشخص است از دوبخش ترمو و فرمینگ تشکیل شده است. ترمو به معنی استفاده از حرارت برای نرم کردن ماده پلیمری اولیه و آماده سازی آن برای شکلدهی؛ فرمینگ به معنای شکلدهی به محصول با کمک نیروهای مختلف نظیر فشار، خلاء و حرارت است.

در طی این فرآیند، ماده اولیه پلیمری باید به صورت شیت یا ورق رولی شکل حرارت ببیند تا به دمای نقطه نرمی (Softening Point) برای تغییر شکل برسد، دمای این نقطه از نقطه ذوب ماده پلیمری کمتر است. سپس با اعمال فشار مثبت و یا منفی هوا، پلیمر به سمت دیواره قالب هدایت میشود. پس از شکل گیری، قطعه از قالب خارج شده و برای جدا کردن ضایعات آن، عملیات دور بری (Trimming) بر روی آن انجام میگیرد.

به دلیل انجام این فرآیند با بهترین کیفیت و دقت و همچنین استفاده نکردن از مواد اضافی در حین انجام فرآیند، استفاده از این روش نسبت به سایر روشها به صرفهتر است. در واقع این روش همانند روش قالب گیری تزریقی برای میزان تولید انبوه، هزینه های تولید بسیارکمتری را نسبت به سایر روشهای تولید مواد پلیمری دارد. از دیگر مزایای روش ترموفرمینگ هزینه کمتر خرید تجهیزات و ماشین آلات تولیدی آن است.

از این روش برای تولید تجهیزات پزشکی از جمله محفظه دستگاه ام آر آی ، بسته بندی مواد غذایی و دارویی ، ساخت استخرهای بزرگ، استفاده به عنوان قالب های ۳ بعدی و شکل دهی پلیمرهای مختلف از قبیل PVC ،PP ،PS ، PE استفاده می شود.

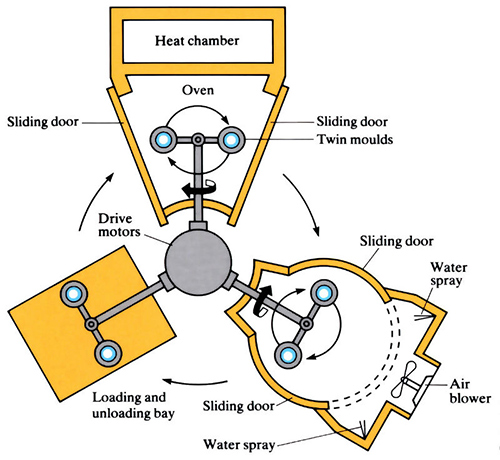

قالب گیری چرخشی یکی از سریعترین روش های شکل گیری پلاستیک هاست که در دما بالا و فشار پایین برای تولید محصولات توخالی با دیواره های نازک از آن استفاده میشود. در سال های اخیر این تکنیک نسبت به دیگر روشها بیشتر مورد توجه قرار گرفته است.

بین این روش و روش های ترموفرمینگ، قالب گیری بادی و تزریقی رقابتی وجود دارد که با توجه به مزایای قالب گیری چرخشی، در نهایت این فرآیند بر تمامی روش های فوق ارجعیت دارد. گاهی اوقات این رقابت به جایی میرسد که برای ساخت برخی قطعات، تنها این روش قابل استفاده خواهد بود.

مابین روش قالب گیری چرخشی و روشهای دیگر مانند قالب گیری بادی و تزریقی تفاوت های عمده وجود دارد که در زیر مشاهده میکنید:

فرآیند قالب گیری چرخشی طی ۴ بخش صورت میگیرد:

در این روش مقدار معینی از ماده پلیمری وارد قالب هایی با حرارت بالا شده که توسط دو صفحه در حال چرخش، تحت فشار قرار داده میشوند.

دراین بخش قالب دستگاه در دو جهت عمود برهم میچرخد. انتقال حرارت در داخل دستگاه موجب میشود تا ماده به نقطه ذوب خود برسد آنگاه ماده جریان یافته و محتوای قالب را پر میکند.

در این مرحله قالب در حال چرخش وارد بخش خنک کننده میشود. دیواره های قالب به وسیله جریان هوا یا آب سرد شده تا مادهی پلیمر درون آن نیز سرد شود در این حال قطعه نهایی مورد نظر شکل میگیرد.

در این بخش دستگاه متوقف شده و محصول نهایی با باز کردن نیمه قالب از آن خارج میشود.

منبع: شمس جاوید